SISTEMAS DE PROTECCION DE ALTA CONFIABILIDAD PARA TRANSFORMADORES Y REACTORES DE POTENCIA ANTE FALLAS ELECTRICAS Y CORTOCIRCUITOS

• INYECCION DE NITROGENO

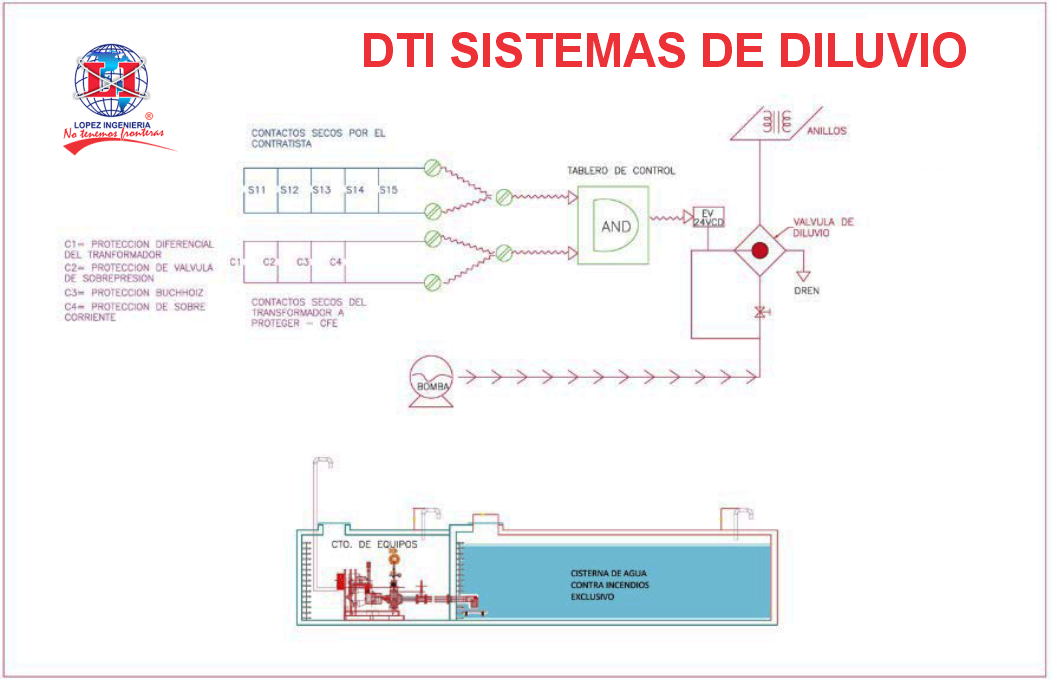

• SISTEMA DE DILUVIO

EN México las líneas de alta tensión y extra alta tensión operan en varios niveles de

kilovoltios (KV), que están estandarizados por la CFE (Comisión Federal de Electricidad) y

la norma NMX-J-098

Las líneas mas comunes y normalizadas en México son:

- 69KV

- 115KV (muy común en sistemas de sustracción)

- 138KV

- 220KV

- 230KV

Extra alta tensión (EAT)

Este nivel se utiliza para la transmisión de grandes bloques de energía a distancias muy

largas, y comprende tensiones superiores a 230KV. Las líneas en esta categoría operan

principalmente a:

En resumen, los voltajes de líneas de transmisión mas habituales que verás en las grandes

torres metálicas son 69KV, 115KV, 230KV, 400KV

El sistema de diluvio con agua nebulizada no previene las fallas eléctricas internas que pueden

originar explosiones en transformadores o reactores de gran potencia; sin embargo, constituye una

medida eficaz para mitigar sus consecuencias. Su acción rápida permite controlar incendios

incipientes, disipar calor, limitar la propagación del fuego y reducir la probabilidad de sobrepresiones

secundarias, disminuyendo así la severidad del evento. En consecuencia, este sistema contribuye a

contener escenarios catastróficos y a proteger la infraestructura, aunque no reemplaza los sistemas de

protección eléctrica que actúan sobre la causa primaria de la falla.

PARAMETROS Y DISPOSITIVOS ESTRATEGICOS PARA LA

PROTECCION INTEGRAL DE TRANSFORMADORES Y

REACTORES DE POTENCIA

I. PROTECCION DIFERENCIAL DEL TRANSFORMADOR

¿QUE DETECTA?

Fallas internas del transformador, como:

- Corto circuito entre espiras

- Fallas a tierra internas

- Cortos entre fases

- Fallas en devanados

¿POR QUE ES CRITICO?

Una falla interna genera calentamiento extremadamente rápido, pudiendo causar:

- Incendio del aceite dieléctrico

- Ruptura del tanque

- Descargas de arco interno

- Explosión por presión del gas generado

La protección diferencial detecta estas fallas antes de que el equipo reviente o se

incendie, por eso es una señal directa para activar el diluvio.

II. PROTECCION DE LA VALVULA DE SOBREPRESION

¿QUE DETECTA?

Aumento súbito de presión dentro del transformador

¿POR QUE ES CRITICO?

Un incremento abrupto de presión indica:

- Arco interno

- Combustión instantánea del aceite

- Formación rápida de gases explosivos

III. PROTECCION BUCHHOIZ (SOLO TRANSFORMADORES CON TANQUE

CONSERVADOR)

¿QUE DETECTA?

- Gas acumulado por fallas internas

- Movimiento repentino del aceite por descargas de arco

¿POR QUE ES CRITICO?

- Fallas incipientes (gases por degradación térmica del aceite)

- Fallas graves (arcos internos que desplazan el aceite)

IV. PROTECCION DE SOBRECORRIENTE

¿QUE DETECTA?

Corrientes anormalmente altas asociadas a fallas externas:

- Corto circuito en la línea

- Sobrecarga prolongada

- Fallas en cables o equipos conectados

¿POR QUE ES CRITICO?

Aunque ocurre fuera del transformador, la sobre corriente provoca:

- Calentamiento del transformador por exceso de carga

- Aumento de la temperatura el aceite

- Riesgo de incendio si la falla se prolonga

1. PARAMETROS HIDRAULICOS FUNDAMENTALES A

CONSIDERAR

Para garantizar un alto nivel de confiabilidad en el sistema de diluvio, es indispensable

realizar cálculos hidráulicos rigurosos, considerando los siguientes parámetros técnicos

esenciales:

- A. Caudal (Q)

- B. Carga hidráulica requerida (CDT)

- C. Densidad del agua, asegurando un flujo mínimo de 0.25GPM/ft2 (10.2L/min por

cada metro cuadrado (m2)

- D. Selección de boquillas

- E. Selección de válvulas de diluvio

- F. Selección de sensores de temperatura apropiados

Se llevarán a cabo los cálculos hidráulicos necesarios para determinar tanto el caudal como

la presión requerida, basándose en la geometría del contenedor del transformador o reactor.

En particular, se evaluarán las dimensiones del "bote" (largo, ancho, profundidad y la altura

máxima hasta el nivel de aceite), junto con la temperatura promedio del sitio de instalación.

Estos datos permitirán modelar con exactitud el volumen total del fluido y definir los

requerimientos hidráulicos del sistema con precisión.

Asimismo, será fundamental que el fabricante del transformador o reactor proporcione sus

especificaciones operativas, incluyendo los escenarios críticos (como sobre temperaturas por

fallas internas) y la señal de salida de los sensores de temperatura (analógica o digital).

Esta información es vital para diseñar lazos de control compatibles con los sistemas de monitoreo.

2. NORMATIVAS APLICABLES

EL DISEÑO Y LA INSTALACION DEL SISTEMA DEBEN CUMPLIR CON LAS

SIGUIENTES NORMATIVAS:

NFPA 13

Activación mediante línea piloto ("pilot line") con rociadores de factor K adecuado:

También puedes usar una línea piloto (piping) conectada al sistema de válvulas de diluvio.

En esa línea se instalan "pilot-sprinklers" (rociadores piloto) que actúan como detectores

térmicos. Cuando la temperatura en esa línea alcanza su punto de activación, ventilan la

presión del pilotaje y liberan la válvula de diluvio.

Los rociadores piloto deben tener una clasificación de temperatura adecuada según NFPA 13,

y su espaciamiento debe respetar lo indicado en la norma (por ejemplo, no más de 3.7m entre

ellos en interiores, según la edición vigente).

La tubería de la línea piloto (wet o dry) debe ser del tipo aprobado y cumplir con los requisitos

de instalación de NFPA 13.

NFPA 15

La NFPA 15 ("Standard for Water Spray Fixed Systems for Fire Protection") regula el

diseño, la instalación, las pruebas de aceptación y el mantenimiento de sistemas fijos de agua

pulverizada para protección contra incendios.

Específicamente, se permite su uso para proteger riesgos eléctricos, como transformadores,

motores, bandejas de cables y otros equipos con aceite o componentes combustibles.

Para transformadores, la norma requiere que todas las superficies exteriores expuestas sean

impactadas por la pulverización de agua ("direct impingement"), siempre que sea posible.

Si no hay espacio para apuntar boquillas directamente debajo del transformador, se permite

el uso de proyección horizontal o boquillas dirigidas para enfriar la parte inferior.

En cuanto al suministro de agua, la NFPA 15 indica que el sistema debe ser capaz de proporcionar el

flujo de diseño más un caudal adicional para mangueras (hose stream) durante al menos una

hora a dos horas.

NFPA 20

Según la NFPA 20, la bomba debe entregar su caudal nominal (100%) a la presión de diseño,

mantener al menos el 65% de esa presión cuando opere al 150% del caudal nominal, y no

superar el 140% de la presión nominal cuando esté en punto de cierre (caudal cero).

Además, se exige que la NPSH disponible (NPSH_A) sea al menos igual a la requerida por el

fabricante más 5ft de columna de líquido. También, debe instalarse un colador de succión

("suction strainer") a una distancia mínima de 10 diámetros de tubo de la entrada de la bomba.

Bajo ciertas condiciones permitidas por la norma, la presión de succión puede llegar hasta

3psi, siempre que se garantice que no se produzca cavitación.

NFPA 72

La NFPA 72 admite detectores térmicos de tipo "temperatura fija" o "rate-of-rise" (respuesta

por velocidad de aumento), que son apreciados por su alta confiabilidad y su bajo índice de

falsas alarmas, especialmente en entornos industriales o ubicaciones puntuales.

La norma

exige que la temperatura nominal del detector sea al menos 11°C (20°F) más alta que la

temperatura máxima esperada en el techo, y que además no supere en más de 28°C (50°F)

la temperatura ambiente anticipada.

Para tu proyecto con transformadores, es fundamental seleccionar sensores o detectores

térmicos que cumplan estas especificaciones de temperatura.

También debes realizar un

análisis técnico de las posibles temperaturas máximas en escenarios de falla, consultar al

fabricante del transformador para conocer sus límites térmicos recomendados y asegurarte

de que los dispositivos seleccionados estén certificados/listados para las condiciones reales

del sitio.

NFPA 850

Es una práctica recomendada para la protección contra incendios en centrales eléctricas y

estaciones transformadoras de alto voltaje. Esta norma aborda estrategias como barreras

cortafuego, sistemas de rociado con agua pulverizada y dimensionamiento de equipos de

suministro hidráulico.

Respecto al suministro de agua, la NFPA 850 estipula que los tanques y bombas deben

garantizar una reserva hidráulica suficiente para cubrir las demandas del sistema de extinción

durante 2 horas, basándose en el mayor requerimiento simultáneo.

NORMA CFE XXA00-26 (México)

Eso se refiere a la densidad mínima de descarga de agua que exige la NFPA 15 para proteger

un transformador: debe aplicarse al menos 10.2L/min por cada metro cuadrado m2 de la

superficie proyectada del "prisma" que envuelve el transformador.

En otras palabras, se calcula una "caja imaginaria" (prisma rectangular) que engloba el

transformador, y la norma exige que el sistema de boquillas pulverizadoras entregue agua

con esa densidad mínima sobre esa superficie para asegurar un enfriamiento efectivo.

CIRCUITO HIDRAULICO PARA UN SISTEMA DE DILUVIO

En un sistema de protección contra incendios por diluvio para transformadores, el circuito

hidráulico se divide en:

-

1. Parte húmeda: tuberías que ya contienen agua presurizada con las boquillas listas para

disparar en caso de activación.

-

2. Parte seca: tuberías que permanecen vacías hasta que se activa la válvula de diluvio,

momento en que se inunda todo el sistema con agua.

Para asegurar la durabilidad y la fiabilidad del sistema, se suele utilizar tubería de acero

galvanizado en inmersión caliente ("hot-dip galvanizado"). Este recubrimiento proporciona

una protección muy resistente contra la corrosión tanto en el interior como en el exterior de

la tubería, lo que ayuda a mantener las boquillas operativas y evitar fallas o deterioro en un

conato de incendio.

3. SELECCION DE EQUIPOS DE BOMBEO

Los equipos de bombeo deben dimensionarse conforme a los resultados de los cálculos

hidráulicos para asegurar eficiencia y fiabilidad.

Se requieren, al menos:

- Bomba principal eléctrica

- Bomba auxiliar (combustión interna) para contingencia

- Bomba jockey para mantener presión en condiciones de baja demanda

Cada una de estas bombas debe contar con un tablero de control independiente, que permita

su arranque tanto en modo automático como manual, asegurando la disponibilidad continua

del sistema.

4. MONITOREO DE TEMPERATURAS CRITICAS

Es necesario implementar un sistema de monitoreo y control capaz de detectar

tempranamente condiciones térmicas críticas, tanto desde los sensores instalados por el

contratista como desde la señal proporcionada por el fabricante del transformador.

Este

sistema debe:

-

Usar lazos de control adecuados para reaccionar de forma inmediata ante variaciones

de temperatura peligrosas.

-

Emplear lógica de control avanzada (por ejemplo, control PID) para procesar las

señales de los sensores y activar acciones como la apertura de válvulas de diluvio o

el arranque de bombas en segundos.

-

Integrarse con la plataforma de control existente (SCADA o DCS), con capacidad

para registrar tendencias, generar reportes y emitir alarmas predictivas basándose en el

comportamiento térmico.

5. SELECCION DE SENSORES DE TEMPERATURA

Los sensores deben elegirse de manera que respondan a las condiciones geográficas del sitio

de instalación (como altitud sobre el nivel del mar), garantizando mediciones confiables

durante todo el ciclo de operación.

Se recomienda:

-

• Utilizar RTD o termopares industriales, según el rango térmico y la precisión

requerida.

- • Asegurar protección contra interferencias electromagnéticas y vibraciones.

-

• Verificar el tipo de señal (analógica o digital) para asegurar compatibilidad con los

sistemas de control.

6. EVALUACION DE ENTORNO GEOGRAFICO

Es esencial realizar un análisis detallado del entorno de instalación del transformador o

reactor, considerando:

- • Temperatura ambiente

- • Altitud sobre el nivel del mar

Estos factores afectan la densidad del aire y, por lo tanto, la capacidad de disipación térmica

del equipo.

Mediante este estudio, se pueden definir los sensores más adecuados y establecer

los factores de corrección térmica necesarios para asegurar que el desempeño se ajuste a las

especificaciones del fabricante, incluso en condiciones exigentes.

7. CONDICIONES DE SUCCION DE LAS BOMBAS

Es imperativo garantizar que las bombas mantengan una succión positiva en todo momento, de

modo que se preserve un flujo hidráulico constante y estable.

Para ello, la Carga Neta Positiva de Succión Disponible (NPSH_A) debe ser siempre mayor o igual que la Carga Neta Positiva de Succión

Requerida (NPSH_R) por la bomba, con el fin de prevenir la cavitación.

La cavitación puede generar

la formación de burbujas de vapor, que al colapsar dañan los componentes hidráulicos y degradan

el rendimiento de la bomba.

Videos de sistemas instalados